L'industrie moderne repose de plus en plus sur l'utilisation de pièces plastiques pour répondre à des besoins variés et exigeants. Ces matériaux offrent une combinaison unique de légèreté, de résistance et de flexibilité qui les rend indispensables dans de nombreux secteurs. De l'aéronautique à l'électronique en passant par l'automobile et le médical, les plastiques industriels ont révolutionné la conception et la fabrication de composants essentiels.

La polyvalence des plastiques permet de répondre à des cahiers des charges complexes, en offrant des propriétés sur mesure adaptées à chaque application. Que ce soit pour résister à des températures extrêmes, isoler électriquement ou assurer une biocompatibilité, il existe un polymère capable de relever le défi. Cette adaptabilité, couplée à des procédés de fabrication de plus en plus sophistiqués, ouvre la voie à des innovations constantes.

Propriétés mécaniques des polymères thermoplastiques et thermodurcissables

Les polymères utilisés dans l'industrie se divisent en deux grandes catégories : les thermoplastiques et les thermodurcissables. Chacune possède des caractéristiques uniques qui déterminent leurs applications.

Les thermoplastiques ont la particularité de pouvoir être ramollis par chauffage et durcis par refroidissement de manière réversible. Cette propriété les rend particulièrement adaptés au moulage par injection et à l'extrusion. Parmi les thermoplastiques les plus utilisés, on trouve le polyéthylène (PE), le polypropylène (PP) et le polyamide (PA). Ils offrent généralement une bonne résistance aux chocs et une flexibilité appréciable.

Les thermodurcissables, quant à eux, subissent une réaction chimique irréversible lors de leur mise en forme. Une fois durcis, ils ne peuvent plus être refondus. Cette caractéristique leur confère une excellente stabilité thermique et dimensionnelle. Les résines époxy et les polyuréthanes sont des exemples courants de thermodurcissables utilisés dans l'industrie.

Le choix entre thermoplastique et thermodurcissable dépend des exigences spécifiques de l'application. Par exemple, pour des pièces nécessitant une grande résistance à la chaleur, un thermodurcissable sera souvent préféré. En revanche, pour des composants devant absorber des chocs répétés, un thermoplastique sera généralement plus approprié.

La compréhension approfondie des propriétés mécaniques des polymères est essentielle pour optimiser la conception et la performance des pièces plastiques industrielles.

Il est important de noter que les propriétés des plastiques peuvent être considérablement modifiées par l'ajout d'additifs ou de charges. Par exemple, l'incorporation de fibres de verre ou de carbone peut augmenter significativement la rigidité et la résistance mécanique d'un thermoplastique. De même, des stabilisants UV peuvent être ajoutés pour améliorer la résistance aux rayonnements solaires des pièces destinées à un usage extérieur.

Procédés de fabrication avancés pour pièces plastiques industrielles

L'évolution des technologies de fabrication a permis d'élargir considérablement le champ des possibles en matière de conception de pièces plastiques. Chaque procédé offre des avantages spécifiques et permet de répondre à des besoins variés en termes de géométrie, de précision et de volume de production.

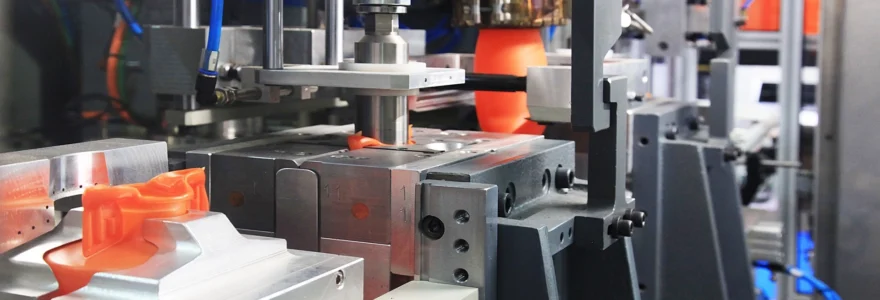

Moulage par injection : optimisation pour grandes séries

Le moulage par injection est sans doute le procédé le plus répandu pour la production de pièces plastiques en grande série. Il consiste à injecter sous haute pression un polymère fondu dans un moule. Cette technique permet d'obtenir des pièces complexes avec une excellente précision dimensionnelle.

L'un des principaux avantages du moulage par injection est sa capacité à produire rapidement de grandes quantités de pièces identiques. Les temps de cycle sont généralement courts, ce qui en fait une solution économique pour les productions de masse. De plus, l'automatisation poussée des presses à injecter modernes permet d'assurer une qualité constante tout au long de la production.

Cependant, le moulage par injection nécessite un investissement initial important pour la conception et la fabrication du moule. Il est donc particulièrement adapté aux grandes séries qui permettent d'amortir ce coût sur un grand nombre de pièces.

Thermoformage : versatilité pour formes complexes

Le thermoformage est un procédé qui consiste à chauffer une feuille de plastique jusqu'à son point de ramollissement, puis à la mouler sur une forme à l'aide du vide ou de la pression. Cette technique est particulièrement adaptée à la production de pièces de grandes dimensions ou présentant des formes complexes.

L'un des principaux atouts du thermoformage est sa flexibilité. Il permet de réaliser des petites et moyennes séries à moindre coût, grâce à des outillages moins onéreux que ceux utilisés pour le moulage par injection. De plus, il offre la possibilité de travailler avec une large gamme de matériaux, y compris des plastiques haute performance.

Le thermoformage trouve de nombreuses applications dans l'industrie, notamment pour la fabrication de pièces d'habillage, de carénages ou encore d'emballages sur mesure. Il est également très utilisé dans le secteur médical pour la production de dispositifs tels que des boîtiers d'appareillage ou des plateaux de stérilisation.

Fabrication additive : prototypage rapide et personnalisation

La fabrication additive, également connue sous le nom d'impression 3D, a révolutionné la manière dont nous concevons et produisons les pièces plastiques. Cette technologie permet de créer des objets en déposant de la matière couche par couche, directement à partir d'un modèle numérique 3D.

L'un des principaux avantages de la fabrication additive est sa capacité à produire des géométries complexes qui seraient difficiles, voire impossibles, à réaliser avec des méthodes traditionnelles. Elle offre également une grande flexibilité en termes de personnalisation, permettant de produire des pièces uniques ou des petites séries à un coût raisonnable.

Dans l'industrie, la fabrication additive est particulièrement appréciée pour le prototypage rapide. Elle permet aux ingénieurs de tester et d'itérer rapidement sur leurs conceptions, réduisant ainsi considérablement les temps de développement. De plus, certaines technologies d'impression 3D, comme le frittage sélectif par laser (SLS), permettent désormais de produire des pièces fonctionnelles en plastiques techniques.

Extrusion : production continue de profilés

L'extrusion est un procédé de fabrication continue particulièrement adapté à la production de profilés, de tubes ou de films plastiques. Il consiste à pousser un polymère fondu à travers une filière qui lui donne sa forme finale.

Ce procédé permet de produire des pièces de longueur théoriquement infinie, ce qui le rend particulièrement intéressant pour la fabrication de câbles, de tuyaux ou encore de profilés pour l'industrie du bâtiment. L'extrusion offre également la possibilité de co-extruder plusieurs matériaux, permettant ainsi de combiner différentes propriétés au sein d'une même pièce.

L'un des avantages majeurs de l'extrusion est sa productivité élevée et son coût relativement faible pour les grandes séries. Cependant, elle est limitée en termes de complexité géométrique par rapport à d'autres procédés comme le moulage par injection.

La maîtrise des différents procédés de fabrication est importante pour choisir la méthode la plus adaptée à chaque projet, en tenant compte des contraintes techniques, économiques et de production.

Applications sectorielles des pièces plastiques haute performance

Les pièces plastiques industrielles trouvent des applications dans une multitude de secteurs, chacun ayant des exigences spécifiques en termes de performance et de durabilité.

Aéronautique : allègement et résistance thermique

Dans l'industrie aéronautique, la réduction du poids est un enjeu important pour améliorer l'efficacité énergétique des aéronefs. Les plastiques haute performance jouent un rôle clé dans cette quête d'allègement, tout en offrant une résistance mécanique et thermique élevée.

Les polymères renforcés de fibres de carbone (CFRP) sont largement utilisés pour la fabrication de composants structurels, remplaçant progressivement les alliages métalliques traditionnels. Ces matériaux composites offrent un excellent ratio résistance/poids et une grande rigidité. On les retrouve dans la fabrication de fuselages, d'ailes ou encore de pièces de moteur.

Les plastiques techniques comme le polyétheréthercétone (PEEK) sont également très prisés dans l'aéronautique pour leur résistance exceptionnelle aux hautes températures et aux produits chimiques. Ils sont utilisés pour fabriquer des pièces soumises à des contraintes thermiques importantes, comme certains composants de systèmes hydrauliques ou de moteurs.

Automobile : composants structurels et esthétiques

L'industrie automobile fait un usage intensif des pièces plastiques, tant pour des raisons de performance que d'esthétique. L'allègement des véhicules est un objectif majeur pour réduire la consommation de carburant et les émissions de CO2, et les plastiques y contribuent largement.

Les thermoplastiques renforcés sont de plus en plus utilisés pour la fabrication de pièces structurelles comme les pare-chocs, les tableaux de bord ou les réservoirs de carburant. Ces matériaux offrent une excellente résistance aux chocs tout en étant plus légers que leurs équivalents métalliques.

Pour les pièces d'aspect, les plastiques offrent une grande liberté de design et la possibilité d'intégrer directement la couleur dans le matériau. Les polymères comme l'ABS (Acrylonitrile Butadiène Styrène) ou le polycarbonate sont couramment utilisés pour les éléments intérieurs et extérieurs des véhicules.

Médical : biocompatibilité et stérilisation

Dans le secteur médical, les exigences en termes de biocompatibilité et de résistance à la stérilisation sont primordiales. Les plastiques techniques offrent des solutions adaptées à ces contraintes spécifiques.

Le PEEK, par exemple, est largement utilisé pour la fabrication d'implants orthopédiques en raison de sa biocompatibilité et de ses propriétés mécaniques proches de celles de l'os. Il peut être stérilisé à haute température sans perdre ses propriétés.

Les polyoléfines comme le polypropylène (PP) sont couramment employées pour la fabrication de dispositifs médicaux à usage unique, tels que des seringues ou des tubes de prélèvement sanguin. Leur inertie chimique et leur facilité de mise en forme en font des matériaux de choix pour ces applications.

Électronique : isolation électrique et dissipation thermique

L'industrie électronique fait appel aux plastiques pour leurs propriétés d'isolation électrique et leur capacité à dissiper la chaleur. Ces caractéristiques sont essentielles pour assurer la fiabilité et la durabilité des composants électroniques.

Les résines époxy sont largement utilisées pour l'encapsulation de composants électroniques, offrant une excellente protection contre l'humidité et les contaminants. Elles permettent également d'améliorer la dissipation thermique, un enjeu important dans les appareils électroniques modernes de plus en plus compacts.

Pour les boîtiers d'appareils électroniques, des plastiques techniques comme le polycarbonate ou l'ABS sont souvent choisis pour leur résistance aux chocs et leur stabilité dimensionnelle. Ces matériaux peuvent être traités pour offrir des propriétés antistatiques, essentielles pour protéger les composants sensibles.

Innovations en matériaux composites et plastiques renforcés

L'innovation dans le domaine des plastiques industriels ne cesse de progresser, avec le développement constant de nouveaux matériaux composites et de plastiques renforcés. Ces avancées permettent de repousser les limites des performances mécaniques et thermiques des pièces plastiques.

Les composites à matrice thermoplastique gagnent en popularité, combinant la facilité de mise en forme des thermoplastiques avec les performances mécaniques élevées des fibres de renfort. Ces matériaux offrent des possibilités de recyclage accrues par rapport aux composites thermodurcissables traditionnels.

Les nanocomposites représentent une autre voie d'innovation prometteuse. L'incorporation de nanoparticules dans la matrice polymère permet d'améliorer significativement certaines propriétés comme la résistance mécanique, la barrière aux gaz ou la conductivité électrique, tout en conservant la légèreté du matériau.

La recherche sur les plastiques auto-réparants ouvre également de nouvelles perspectives pour améliorer la durabilité des pièces plastiques. Ces matériaux sont capables de "cicatriser" automatiquement de petites fissures ou rayures, prolongeant ainsi la durée de vie des composants.

Durabilité et recyclage : enjeux écologiques des plastiques industriels

Face aux préoccupations environnementales croissantes, l'industrie des plastiques doit relever le défi de la durabilité. Des efforts importants sont déployés pour développer des solutions plus respectueuses de l'environnement, de la conception des produits à leur fin de vie.

Bioplastiques : alternatives biodégradables

Les bioplastiques, dérivés de ressources renouvelables comme l'amidon de maïs ou la canne à sucre, offrent une alternative intéressante aux plastiques conventionnels issus du pétrole. Certains de ces matériaux sont biodégradables, ce qui facilite leur gestion en fin de vie.

Cependant, il est important de noter que les bioplastiques ne sont pas tous biodégradables, et que leur impact environnemental doit être évalué sur l'ensemble de leur cycle de vie. Néanmoins, ils représentent une piste prometteuse pour réduire la dépendance aux ressources fossiles et améliorer la fin de vie des produits plastiques.

Économie circulaire : recyclage chimique et mécanique

Le recyclage des plastiques est un enjeu majeur pour réduire l'impact environnemental de ces matériaux. Deux approches principales sont actuellement développées : le recyclage mécanique et le recyclage chimique.

Le recyclage mécanique consiste à broyer les déchets plastiques pour les réutiliser dans la fabrication de nouveaux produits. Cette méthode est particulièrement efficace pour les thermoplastiques, mais elle peut entraîner une dégradation des propriétés du matériau au fil des cycles de recyclage.

Le recyclage chimique, quant à lui, vise à décomposer les polymères en leurs molécules de base, permettant ainsi de recréer des plastiques de qualité équivalente à celle des matériaux vierges. Cette technologie est particulièrement prometteuse pour les plastiques difficiles à recycler mécaniquement, comme les thermodurcissables ou les plastiques contaminés.

L'économie circulaire des plastiques nécessite une approche globale, intégrant l'éco-conception des produits, l'optimisation des processus de collecte et de tri, et le développement de technologies de recyclage innovantes.

Analyse du cycle de vie : impact environnemental global

Pour évaluer véritablement la durabilité des pièces plastiques industrielles, il est essentiel de réaliser une analyse de cycle de vie (ACV) complète. Cette méthode permet de quantifier l'impact environnemental d'un produit tout au long de son existence, de l'extraction des matières premières à sa fin de vie.

L'ACV prend en compte divers facteurs tels que la consommation d'énergie, les émissions de gaz à effet de serre, l'utilisation de ressources non renouvelables et la production de déchets. Elle permet ainsi de comparer objectivement différentes solutions et d'identifier les points critiques où des améliorations peuvent être apportées.

Dans le cas des pièces plastiques, l'ACV peut révéler que l'impact environnemental le plus important se situe souvent dans la phase de production, notamment en raison de l'énergie nécessaire à la synthèse des polymères. Cependant, pour certaines applications, la légèreté des plastiques peut conduire à des économies d'énergie significatives pendant la phase d'utilisation, compensant ainsi l'impact initial.

L'analyse du cycle de vie est un outil précieux pour guider les choix de conception et de matériaux, permettant aux industriels de développer des produits plus durables tout en maintenant les performances techniques requises. Elle encourage également l'innovation en matière de recyclabilité et de réutilisation des matériaux.